V oblasti rezania laserom výber riadiaceho systému priamo ovplyvňuje presnosť, stabilitu a efektivitu výroby zariadenia. Keďže tradičné pulzné riadenie postupne odhaľuje svoje chyby, riadenie EtherCAT sa stalo prvou voľbou pre špičkovú výrobu. Dnes budeme analyzovať riadiaci systém EtherCAT vyvinutý spoločnosťou Zhiyuan (Shenyan) zo štyroch dimenzií, odhalíme, prečo sa namiesto pulzného riadenia používa riadenie EtherCAT, a podrobne porovnáme rozdiely medzi nimi!

V tradičnom pulznom riadení sa portálové systémy s dvoma pohonmi spoliehajú na zodpovedajúce pulzné frekvencie. Oneskorenie signálu a nezrovnalosti v odozve motora však často spôsobujú skreslenie lúča. Pri vysokých rýchlostiach to môže viesť k trhanému pohybu alebo dokonca strate kroku. Kritickejšou nevýhodou je, že údaje o polohe motora sa stratia po výpadku napájania, čo si vyžaduje manuálne opätovné nastavenie, čo je časovo náročné a náchylné na chyby.

Na rozdiel od toho riadenie EtherCAT umožňuje spätnú väzbu z enkodérov na oboch motoroch v reálnom čase, pričom dynamicky upravuje rozdelenie krútiaceho momentu, aby sa zachovala synchronizácia. Aj pri rýchlostiach 2000 mm/s je možné synchronizačnú chybu udržať v rozmedzí ±3 μm. Po výpadku napájania systém vykoná automatickú korekciu polohy, čo umožňuje okamžité obnovenie bez manuálneho zásahu. To výrazne znižuje riziko plytvania materiálom v dôsledku straty kroku, čo je bežné pri pulzných systémoch.

Vnútorné elektromagnetické prostredie laserového rezacieho stroja je veľmi zložité, vďaka čomu sú nedostatky impulzných riadiacich systémov čoraz zreteľnejšie:

Každá os vyžaduje samostatné impulzné, smerové a aktivačné signálne vedenia, čo vedie k veľkému počtu káblov. To zvyšuje riziko väzby elektromagnetického šumu a straty pulzného signálu.

Prenos na veľké vzdialenosti vyžaduje dodatočnú tienenú kabeláž, čo zvyšuje náklady a náročnosť údržby.

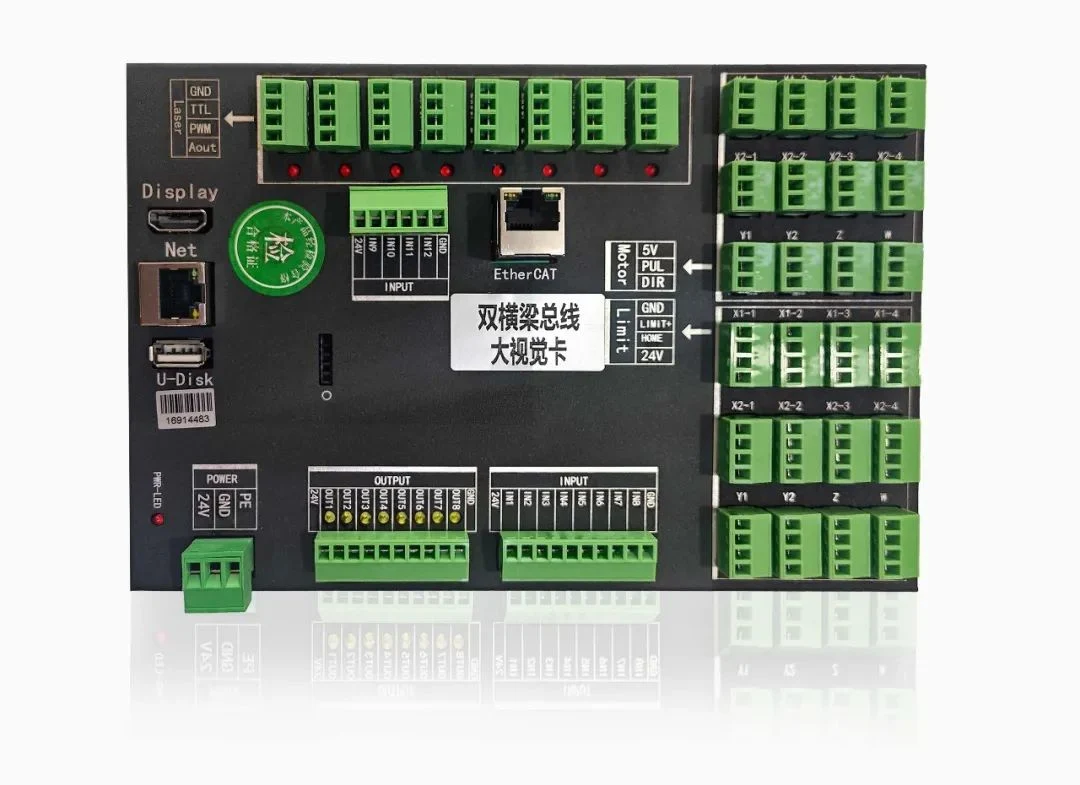

Na rozdiel od toho riadiace systémy EtherCAT vyžadujú iba jeden tienený krútený párový kábel na zapojenie všetkých zariadení do série. Toto nastavenie poskytuje výnimočný výkon proti rušeniu vďaka funkciám, ako je kontrola chýb CRC a mechanizmy opätovného prenosu.

V porovnaní s tradičným 4-osovým pulzným systémom, ktorý potrebuje až 16 signálnych liniek, riadenie EtherCAT znižuje kabeláž o 90 %, výrazne skracuje čas montáže, znižuje poruchovosť o 60 % a výrazne zlepšuje stabilitu systému.

Systémy riadenia impulzov môžu posielať príkazy iba jednosmerne, pričom stav motora zostáva v „slepej zóne“. Riešenie problémov sa vo veľkej miere spolieha na manuálnu skúsenosť, vďaka čomu je riziko prestojov vysoké a údržba je neefektívna. Naproti tomu riadenie EtherCAT umožňuje plne duplexnú komunikáciu, ktorá umožňuje prístup k stavu motora a systémovým parametrom v reálnom čase. Podporuje inteligentnú predikciu porúch a adaptívne riadenie s nasledujúcimi kľúčovými výhodami: Úplné zaznamenávanie údajov o životnom cykle pre motory a osi.

Integrácia historických údajov na báze cloudu pre sledovateľnosť podmienok pohybu kedykoľvek počas spracovania Rýchla obnova po výpadkoch napájania, minimalizujúca prestoje vo výrobe. Táto úroveň inteligencie zvyšuje spoľahlivosť a výrazne znižuje náklady na údržbu, čo predstavuje významný upgrade oproti starším pulzným systémom.

Pri pulznom riadení si každá úprava parametrov zvyčajne vyžaduje reštartovanie počítača, čo sťažuje rýchle prepínanie medzi rôznymi materiálmi alebo metódami spracovania.

Na druhej strane riadenie EtherCAT môže byť integrované s knižnicou procesov založenou na cloude, čo umožňuje používateľom okamžite načítať preddefinované profily rezania jediným kliknutím. To zaisťuje efektívne prispôsobenie sa požiadavkám malosériovej a prispôsobenej výroby – výrazne zvyšuje flexibilitu a produktivitu v dielni.

Riadenie EtherCAT umožňuje plnú spätnú väzbu v uzavretej slučke pre mimoriadnu presnosť Riadiace systémy EtherCAT dosahujú trojvrstvové riadenie – polohu, rýchlosť a krútiaci moment – prostredníctvom mechanizmu spätnej väzby s úplnou uzavretou slučkou (Kóder → Ovládač → Ovládač).

Na rozdiel od toho je pulzné riadenie buď s otvorenou slučkou alebo polouzavretou slučkou, čo si vyžaduje dodatočné moduly spätnej väzby na dosiahnutie podobného výkonu. Špičkové laserové rezacie stroje teraz integrujú dvojitú absolútnu redundanciu kódovača (namontované na strane motora aj na strane záťaže), čo účinne eliminuje chyby prenosového reťazca. Tento pokročilý dizajn zaisťuje presnosť automatickej korekcie portálu v rozmedzí ±1 μm, čím poskytuje výnimočnú presnosť a spoľahlivosť v náročných aplikáciách.

Riadenie EtherCAT sa stalo prísnou požiadavkou pre špičkovú výrobu: Hoci pulzné riadenie je nízke náklady, je ťažké uspokojiť potreby vysokorýchlostnej, vysoko presnej a inteligentnej výroby. Riadenie EtherCAT nanovo definuje strop účinnosti laserového rezania prostredníctvom štyroch výhod vysoko presnej synchronizácie, káblov proti rušeniu, monitorovania v reálnom čase a flexibilnej výroby!

Medzinárodný kontakt:

Tel: +86-755-36995521

Whatsapp:+86-18938915365

Email:nick.li@shenyan-cnc.com

Podrobná adresa:

Adresa 1: Izba 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Čína

Adresa 1: Poschodie 4, budova A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, Čína

-